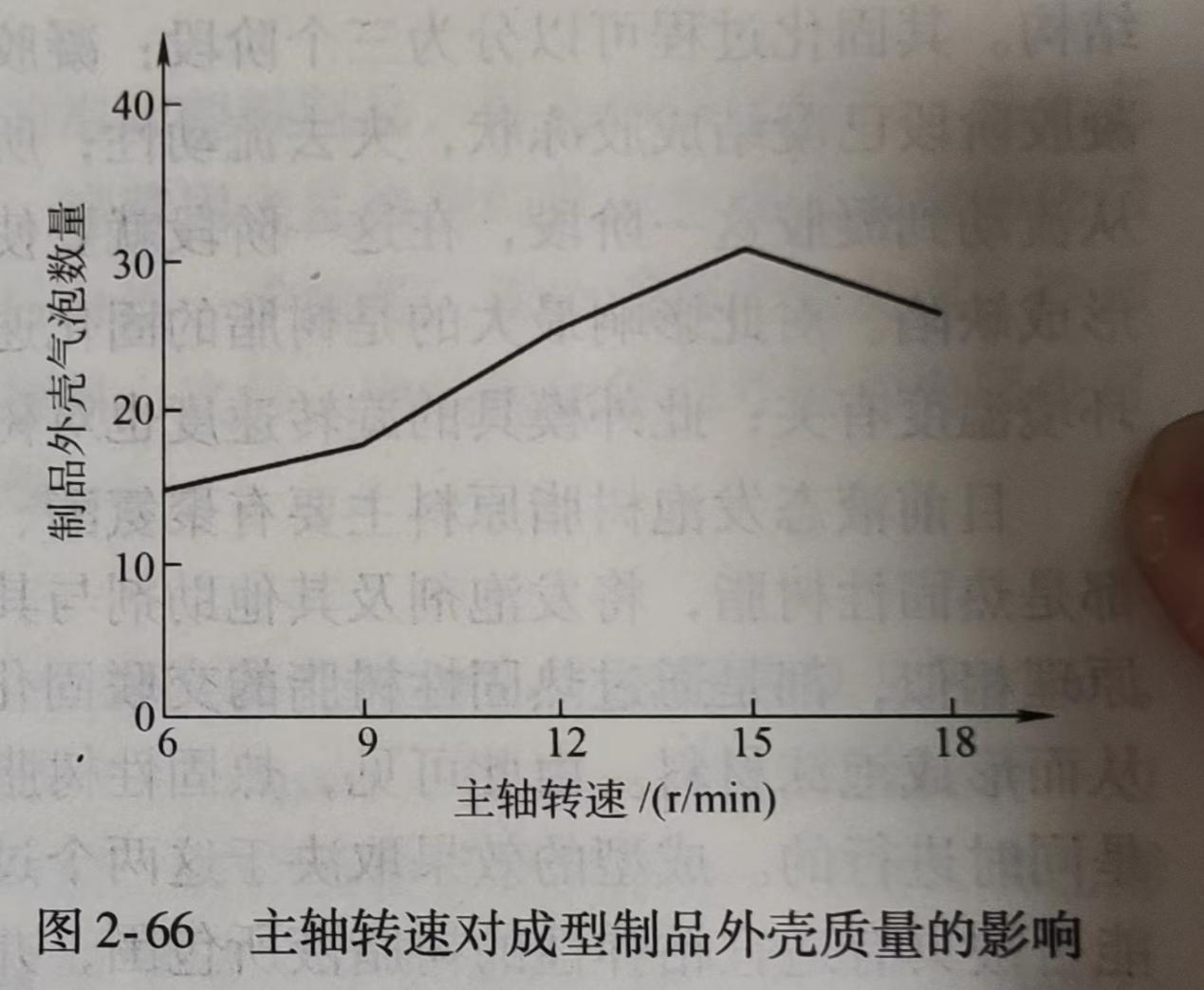

(1)转速对(duì)成型制品外壳(ké)质量的影响主轴转速对成型制品外壳质量的影(yǐng)响如图2-66所示。可以看出,epp保温箱模具主轴(zhóu)转速增大,制品外壳(ké)表面气泡数量增多。这(zhè)是由于转速越大,被模(mó)具(jù)壁提升(shēng)的液层越厚,造成液体在旋转过程中脱离模具回落,回落时会携带空气,造成制品表面(miàn)产生气泡(pào)。

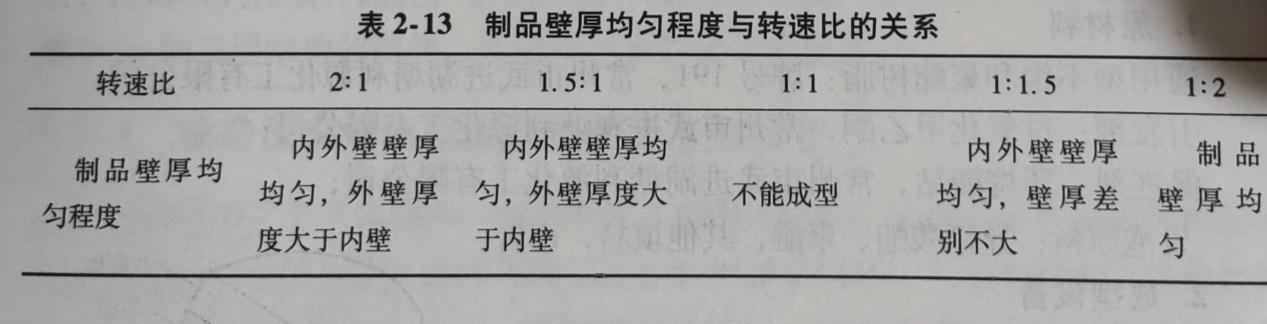

不但主(zhǔ)轴转速会对制品质量产生影响,主(zhǔ)轴、副轴转速比也对成型制品质量(liàng)有影响,转速比主要对(duì)制(zhì)品(pǐn)外壳质量有影响。表2-13为主副轴转速比对制(zhì)品(pǐn)壁厚均(jun1)匀程(chéng)度的影响。转速(sù)比的设定与模具形状及大(dà)小有关(guān),可(kě)以看(kàn)出,最(zuì) 佳主轴、副轴转速比为1:2。

2-13制(zhì)品壁(bì)厚均匀程度(dù)与转速比的关系

(2)聚氨酯树脂配比对(duì)泡沫质量的影响

发(fā)泡原料的配比对泡沫(mò)质量有很大的影响,异氰酸酯(zhǐ)用量过少(shǎo),则泡体软而易塌,泡体的刚度、强度(dù)低;但是(shì)异氰(qíng)酸酯用(yòng)量过多,泡体发(fā)脆,易产生裂纹。异氰酸酯和聚醚的质量比应以使(shǐ)得泡体的强度和刚度都较好为宜。

泡沫(mò)成核(hé)对泡沫的(de)形成起关键的作用,泡沫核(hé)的数量和均(jun1)匀程度(dù)将直接(jiē)关系(xì)到泡沫的质量。在聚氨酯发泡体系(xì)中(zhōng)加入硅油(yóu)充当成(chéng)核剂,作(zuò)用(yòng)是在气体过(guò)饱和度较低时,使(shǐ)“核化”能迅速而(ér)连续地进行。这样就可以使(shǐ)泡沫塑料的(de)泡孔既致密又均匀。

泡沫稳定剂可(kě)以使发泡原料的各组分均(jun1)匀互溶,且能够控制泡孔(kǒng)的大小,epp保温(wēn)箱维护泡孔稳定。对于结(jié)构泡沫(mò)塑(sù)料,细(xì)密均匀的闭孔泡体(tǐ)是保证夹层各项(xiàng)性能的关(guān)键,稳定剂的质量分数一般在0.5%~5%之间(jiān)。在进(jìn)行发泡前必须将原料(liào)中的成核剂、稳(wěn)定剂充分混合,以利于气泡核均匀分布。

此(cǐ)外,在泡沫塑料中(zhōng)加入填料(liào)可(kě)以降低(dī)制品的成本,增加(jiā)制(zhì)品的刚性,改(gǎi)善制品(pǐn)的尺寸(cùn)稳定性。

(3)模具(jù)温度对泡孔质量的影响(xiǎng)模具(jù)的温度直(zhí)接影(yǐng)响泡沫塑料的质量及泡沫与树脂外壳的粘接性能。模具温度太高,泡沫膨(péng)胀过快,表面易形成大的气孔,影响(xiǎng)泡沫与外壳的粘接性;模具(jù)温度过低(dī),泡沫膨胀慢(màn),形(xíng)成的泡(pào)沫密度(dù)偏大。模具温度控制在(zài)30~40℃时,泡沫密(mì)度较为均匀,且(qiě)泡沫(mò)与外壳粘(zhān)接性较好。由于(yú)热固(gù)性树脂固化放出大量的热,模(mó)具温度很高,一(yī)般为60~70℃,所以开模后不能(néng)马上加入发泡树脂,而要(yào)等(děng)模(mó)具温度降到30~40℃时才可(kě)加入(rù)发泡树脂进(jìn)行(háng)发泡(pào)。

液(yè)态反(fǎn)应(yīng)树脂成型旋转模塑发泡工(gōng)艺进一步简化了工艺过(guò)程,降(jiàng)低了(le)生产成本。epp保(bǎo)温箱所得(dé)泡(pào)沫夹层(céng)制品和纯树脂制(zhì)品相比,制品的强度(dù)、刚度(dù)以及(jí)耐冲击(jī)性能(néng)都有很大的提高。